公布日:2022.01.11

申请日:2021.12.14

分类号:C02F9/14(2006.01)I;C02F103/32(2006.01)N;C02F101/30(2006.01)N

摘要

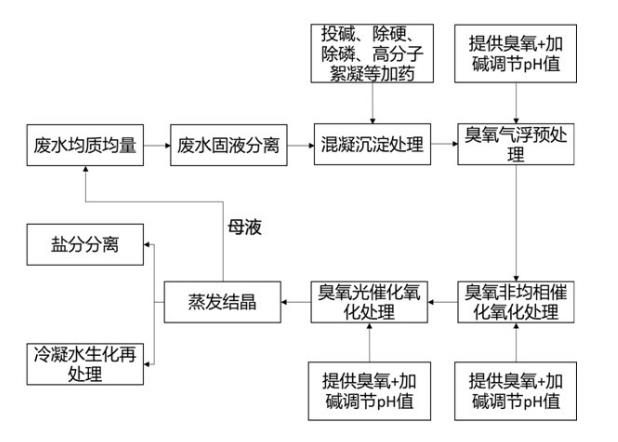

本发明涉及废水处理技术领域,公开了一种高浓度难降解腌制废水的处理工艺。本发明所述处理工艺将腌制废水经预处理后依次进行臭氧气浮预处理、臭氧非均相催化氧化处理和臭氧光催化氧化处理,通过三个环节的臭氧高级氧化将腌制废水中的高浓度有机物高效降解到能进入蒸发结晶的要求,从而将腌制废水中的盐分蒸发分离出来,同时蒸发产生的冷凝水也可通过低成本生化系统再处理,达到更高的排放或回用要求。本发明提供的处理工艺能够显著提高腌制废水中有机物的降解效率,在保证处理效果的前提下,降低了投资及运行成本,保障了系统整体运行稳定性。

权利要求书

1.一种高浓度难降解腌制废水的处理工艺,其特征在于,包括:步骤1、固液分离;收集腌制废水进行均质均量,然后进行固液分离;步骤2、混凝沉淀;固液分离后,腌制废水进行混凝沉淀处理;步骤3、臭氧气浮预处理;将臭氧氧化与气浮相结合,反应前调节腌制废水pH值到11~12,通过气浮溶气装置将臭氧溶于腌制废水中并释放出来,与混凝沉淀后的腌制废水进行接触和反应,除去产生的泡沫和悬浮物;反应过程中检测pH值,并在pH值低于11时,调节pH值到11~12之间;步骤4、臭氧非均相催化氧化;臭氧气浮预处理后,采用臭氧与非均相催化剂进行组合处理腌制废水;反应前调节腌制废水pH值到7.5~8.5,反应过程中检测pH值,使废水pH值维持在7.5~8.5;步骤5、臭氧光催化氧化;臭氧非均相催化氧化后,采用紫外光和臭氧相结合,处理腌制废水;反应前调节腌制废水pH到11~12,反应过程中检测pH值,并在pH值低于11时,调节pH值到11~12之间;步骤6、蒸发结晶;经过臭氧光催化氧化后,对腌制废水进行蒸发结晶,将盐分从腌制废水中分离。

2.根据权利要求1所述处理工艺,其特征在于,步骤2为:固液分离后,液体通过加碱调节pH值为7~9,然后加药去除总磷、去除硬度和去除悬浮性污染物。

3.根据权利要求2所述处理工艺,其特征在于,所述去除总磷的药物为PAC和/或PFC。

4.根据权利要求2所述处理工艺,其特征在于,所述去除硬度的药物为碳酸钠;和/或,所述去除悬浮性污染物的药物为PAM;和/或,步骤3中非均相催化剂为碳基催化剂和/或铝基催化剂。

5.根据权利要求1所述处理工艺,其特征在于,步骤3~5的处理时间独立选自4~10h。

6.根据权利要求1所述处理工艺,其特征在于,步骤5所述紫外光的波长为185nm~254nm。 7.根据权利要求1所述处理工艺,其特征在于,步骤3~5中的臭氧浓度独立选自100~120mg/L。 8.根据权利要求1~7任意一项所述处理工艺,其特征在于,还包括将蒸发结晶产生的冷凝水通过生化处理工艺去除残留的有机物。

9.根据权利要求8所述处理工艺,其特征在于,所述生化处理工艺选自AAO、AO、MBR、MBBR、BAF中的一种或两种以上。 10.根据权利要求1~7任意一项所述处理工艺,其特征在于,还包括将蒸发结晶的母液返回步骤1进行再处理。

发明内容

有鉴于此,本发明的目的在于提供一种高浓度难降解腌制废水的处理工艺,使得所述处理工艺能够显著提高榨菜腌制废水中有机物的降解效率。

为了解决上述技术问题/达到上述目的或者至少部分地解决上述技术问题/达到上述目的,本发明提供了一种高浓度难降解腌制废水的处理工艺,包括:步骤1、固液分离;收集腌制废水进行均质均量,然后进行固液分离;步骤2、混凝沉淀;固液分离后,腌制废水进行混凝沉淀处理;步骤3、臭氧气浮预处理;将臭氧氧化与气浮相结合,反应前调节腌制废水pH值到11~12,通过气浮溶气装置将臭氧溶于腌制废水中并释放出来,与混凝沉淀后的腌制废水进行接触和反应,除去产生的泡沫和悬浮物;反应过程中检测pH值,并在pH值低于11时,调节pH值到11~12之间;步骤4、臭氧非均相催化氧化;臭氧气浮预处理后,采用臭氧与非均相催化剂进行组合处理腌制废水;反应前调节腌制废水pH值到7.5~8.5,反应过程中检测pH值,使废水pH值维持在7.5~8.5;步骤5、臭氧光催化氧化;臭氧非均相催化氧化后,采用紫外光和臭氧相结合,处理腌制废水;反应前调节腌制废水pH值到11~12,反应过程中检测pH值,并在pH值低于11时,调节pH值到11~12之间;步骤6、经过臭氧光催化氧化后,对腌制废水进行蒸发结晶,将盐分从腌制废水中分离。

相比较企业生产榨菜的废水,榨菜小作坊、散户产生的高盐分、高COD含量的废水较难处理,本发明针对这一来源的难降解腌制废水,利用臭氧氧化和气浮、非均相催化剂和紫外光的结合,通过特有工序对有机物进行高效降解;此外,在处理工艺过程中废水pH值会逐渐降低,现有臭氧氧化中仅在处理前调整废水pH值,处理过程中并不监测和调控pH值,本发明通过调控pH值提高臭氧的氧化效率,提高COD的去除率。

在对腌制废水的pH值调节过程中,所述碱优选采用氢氧化钠和/或氢氧化钙;作为优选,步骤3和步骤5中反应前调节腌制废水pH到11.0、11.1、11.2、11.3、11.4、11.5、11.6、11.7、11.8、11.9或12.0,反应过程中检测pH值,当pH值低于11时,调节腌制废水pH到11.0、11.1、11.2、11.3、11.4、11.5、11.6、11.7、11.8、11.9或12.0;作为优选,步骤4中反应前调节腌制废水pH到7.5、7.6、7.7、7.8、7.9、8.0、8.1、8.2、8.3、8.4或8.5,反应过程中检测pH值,使废水pH值维持在7.5、7.6、7.7、7.8、7.9、8.0、8.1、8.2、8.3、8.4或8.5;在本发明处理工艺中,将各种来源的腌制废水进行收集、储存和搅拌,相关操作可采用现有的均质池和均量池,或者均化池进行,例如现有专利CN203741133U或CN205634942U提供的装置,起到废水均质均量的作用,利于后续废水处理系统的连续稳定运行。该环节不需要添加其他药剂和处理,主要是混合不同来源的腌制废水。

经均质均量后的废水通过筛分装置,如水力筛,将废水中部分大颗粒的榨菜残留物等进行固液分离,减轻后续处理负荷。

作为优选,所述处理工艺的步骤2为:固液分离后,液体通过加碱从酸性调节为微碱性,一般可调节pH值为7~9,然后加药去除总磷和去除悬浮性污染物。其中,所述碱可选择为氢氧化钙和/氢氧化钠,所述去除总磷的药物为PAC(聚合氯化铝)和/或PFC(聚合氯化铁);同时,步骤2还可以根据需要加入除硬度的药物,原则上以沉淀方式除去镁离子和钙离子,比如形成碳酸钙和氢氧化镁等沉淀除硬,加入氢氧化钙还可以形成氟化钙达到除氟目的。所述去除悬浮性污染物的药物为高分子絮凝剂PAM(聚丙烯酰胺)。更为优选地,磷:除总磷药剂(摩尔比)=1:0.8~1:1,去除悬浮性污染物的药物浓度为2mg/L~5mg/L。在本发明具体实施方式中,磷:除总磷药剂(摩尔比)=1:0.9,去除悬浮性污染物的药物浓度为3mg/L。

作为优选,步骤3~5中的臭氧浓度独立选自100~120mg/L,进一步地,步骤3中的臭氧浓度为100~120mg/L,步骤4和步骤5中的臭氧浓度独立选自100~110mg/L;所述臭氧可通过氧气源臭氧发生装置提供。在具体的实施方式中,步骤3的臭氧浓度为110mg/L,步骤4和步骤5中的臭氧浓度均为100mg/L。

作为优选,步骤3~5中的三个臭氧处理环节的处理时间独立选自4~10h,进一步地,步骤3的处理时间为8~10h,步骤4的处理时间为6~8h,步骤5的处理时间为4~6h;在本发明具体实施方式中,步骤3的处理时间为8h,步骤4处理时间为8h,步骤5处理时间为4h。

作为优选,步骤3中非均相催化剂为碳基催化剂和/或铝基催化剂,例如市售的硅铝催化剂和活性炭催化剂。

本发明步骤5中的紫外光波长可采用任何能够促进臭氧氧化活性的波长段,在本发明具体实施方式中所述紫外光的波长为185nm~254nm。

本发明处理工艺中,蒸发结晶采用MVR蒸发器,通过MVR蒸发器对经预处理及三步臭氧氧化处理后的废水进行浓缩蒸发结晶,蒸发产生的氯化钠等盐分进入分盐系统进行提纯,提高经济价值,蒸发产生母液可另行处理,也可返回步骤1进行再处理,形成循环处理,提高处理效率。控制MVR进水各项条件,保持蒸发系统长期稳定运行。

蒸发产生的冷凝液因含少量有机物污染物,可视需要进行进一步处理,如可以通过经济可靠的生化系统进一步处理,通过微生物进一步将有机物进行分解,达到更高的排放要求,极大降低了投资和运行成本。冷凝水生化再处理系统为AAO、AO、MBR、MBBR、BAF中的一种或两种以上。

经试验验证,通过单纯的芬顿氧化或者调整本发明三步臭氧氧化工序来降解腌制废水中的有机物,效果不佳;而且,处理过程中pH值的调控能够明显影响COD去除率。本发明涉及的臭氧催化氧化主要分为臭氧气浮预处理工艺、臭氧非均相催化氧化、臭氧光催化氧化三种不同的臭氧催化氧化工艺,通过对三种臭氧催化氧化工艺进行组合,通过对其反应条件、时间及各项技术参数的调整和控制,可以将废水中的高浓度有机物降至满足进入蒸发条件的浓度,提高氧化效率。

由以上技术方案可知,本发明所述处理工艺将腌制废水经预处理后依次进行臭氧气浮预处理、臭氧非均相催化氧化处理和臭氧光催化氧化处理,通过三个环节的臭氧高级氧化将腌制废水中的高浓度有机物高效降解到能进入蒸发结晶的要求,从而将腌制废水中的盐分蒸发分离出来,同时蒸发产生的冷凝水也可通过低成本生化系统再处理,达到更高的排放或回用要求。本发明提供的处理工艺能够显著提高腌制废水中有机物的降解效率,在保证处理效果的前提下,降低了投资及运行成本,保障了系统整体运行稳定性。

(发明人:肖学权;杨彬;常亮;李文毅;宋建超;李强;刘浪;刘洋城)