公布日:2022.11.18

申请日:2022.07.29

分类号:C02F9/08(2006.01)I;C02F5/06(2006.01)N;C02F5/10(2006.01)N;C02F1/44(2006.01)N;C02F1/28(2006.01)N;C02F1/42(2006.01)N;

C02F1/04(2006.01)N

摘要

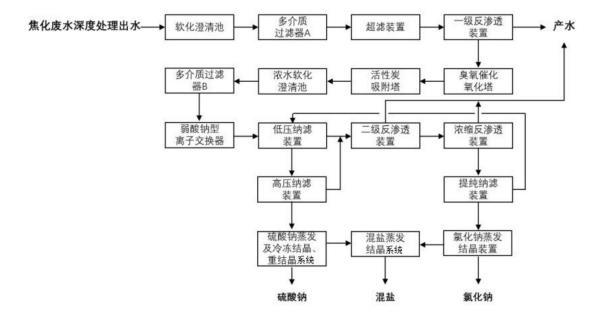

本发明涉及一种实现焦化废水零排放及资源化利用的工艺及系统,所述系统包括软化澄清池、多介质过滤器A、超滤装置、一级反渗透装置、臭氧催化氧化塔、活性炭吸附塔、浓水软化澄清池、多介质过滤器B、弱酸钠型离子交换器、低压纳滤装置、高压纳滤装置、二级反渗透装置、浓缩反渗透装置、提纯纳滤装置、氯化钠蒸发结晶系统,硫酸钠蒸发及冷冻结晶、重结晶系统,以及混盐蒸发结晶装置;本发明与现有工艺相比,系统整体运行更加稳定,并且采用多级分盐设计,提高了产品盐的产量及质量。

权利要求书

1.一种实现焦化废水零排放及资源化利用的工艺,其特征在于,包括如下步骤:(1)经过深度处理的焦化废水首先进入软化澄清池,向软化澄清池中依次添加氢氧化钙、碳酸钠、聚合硫酸铁及聚丙烯酰胺,水中的钙离子形成碳酸钙沉淀,镁离子形成氢氧化镁沉淀,同时去除水中的硅离子及氟离子;(2)软化澄清池出水进入多介质过滤器A及超滤装置,去除水中的悬浮物和胶体,满足反渗透的进水要求;(3)超滤出水由泵加压后,进入一级反渗透装置,产水进入产水池回用;(4)一级反渗透浓水依次进入臭氧催化氧化塔及活性炭吸附塔,去除水中有机物;(5)活性炭吸附塔出水进入浓水软化澄清池,向浓水软化澄清池中依次添加氢氧化钙、碳酸钠、聚合硫酸铁及聚丙烯酰胺,水中的钙离子形成碳酸钙沉淀,镁离子形成氢氧化镁沉淀,同时去除水中的硅离子及氟离子;浓水软化澄清池出水进入多介质过滤器B,去除水中的悬浮物和胶体,多介质过滤器出水进入弱酸钠型离子交换器,将水中钙离子、镁离子彻底去除;(6)弱酸钠型离子交换器出水由泵加压后送入低压纳滤装置,纳滤浓水进入高压纳滤装置,水中硫酸钠浓度得到进一步提升,高压纳滤浓水进入硫酸钠蒸发及冷冻结晶、重结晶系统;(7)低压纳滤装置产水及高压纳滤装置产水经过二级反渗透装置以及浓缩反渗透装置进一步浓缩,二级反渗透产水及浓缩反渗透产水均进入产水池回用,浓缩反渗透浓水进入提纯纳滤装置;(8)提纯纳滤产水回流至低压纳滤装置进水端,提纯纳滤浓水进入氯化钠蒸发结晶系统;(9)硫酸钠蒸发及冷冻结晶、重结晶母液与氯化钠蒸发结晶母液进入混盐蒸发结晶装置,产出混盐。

2.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(1)中,经过深度处理的焦化废水水质指标为:COD浓度60-80mg/L,TDS浓度3500-5000mg/L,氯离子浓度1000-2000mg/L,硫酸根离子浓度800-2000mg/L;软化澄清池根据焦化废水硬度及碱度添加氢氧化钙及碳酸钠,使水的硬度控制在100mg/L以下;同时添加聚合硫酸铁50-100mg/L,聚丙烯酰胺2-5mg/L,使水中硅离子浓度降至10mg/L以下,氟离子浓度降至10mg/L以下。

3.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(2)中,多介质过滤器A中填充石英砂和无烟煤,运行流速8-10m/h;超滤装置中超滤膜的膜通量为35-45L/m2h;经过多介质过滤器及超滤装置过滤后,水的浊度<0.5NTU,SDI<3。

4.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(3)中,一级反渗透装置中一级反渗透膜的膜通量为15-20L/m2h,采用一级两段或一级三段式排列,一级反渗透的回收率控制在75%-80%。

5.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(4)中,臭氧催化氧化塔中添加以活性二氧化铝为载体且含有铁离子和锰离子的催化剂,催化氧化塔的水力停留时间为1-2h,臭氧与水中COD的投加浓度比例为1:1-3:1;活性炭吸附塔内采用的颗粒活性炭指标为:颗粒尺寸8-30目,碘吸附值600-800mg/g,水分≤5%,强度≥90%;经过臭氧催化氧化塔及活性炭吸附装置后,出水COD浓度<100mg/L。

6.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(5)中,浓水软化澄清池根据焦化废水硬度及碱度添加氢氧化钙及碳酸钠,使水的硬度控制在100mg/L以下,同时添加聚合硫酸铁50-100mg/L,聚丙烯酰胺2-5mg/L,使水中硅离子浓度降至10mg/L以下,氟离子浓度降至10mg/L以下;多介质过滤器B中填充石英砂和无烟煤,运行流速8-10m/h;弱酸钠型离子交换器的运行流速<20m/h;出水总硬度<0.5mg/L。

7.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(6)中,低压纳滤装置中低压纳滤膜的膜通量为15-20L/m2h,采用一级两段式排列,产水率为65%-75%;高压纳滤装置中高压纳滤膜的膜通量为10-15L/m2h,采用一级一段式排列,产水率为50%-60%;高压纳滤浓水指标为:TDS浓度80000-120000mg/L,硅离子浓度<10mg/L,氟离子浓度<10mg/L;所述硫酸钠蒸发及冷冻结晶、重结晶系统包括:硫酸钠降膜浓缩器、硫酸钠蒸发结晶器、硫酸钠冷冻结晶器以及硫酸钠重结晶器;产品硫酸钠含量大于98.5%。

8.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(7)中,二级反渗透装置中二级反渗透膜的膜通量为10-15L/m2h,采用一级两段式排列,产水率为65%-75%;浓缩反渗透装置中浓缩反渗透膜的膜通量为10-15L/m2h,采用一级两段式排列,产水率为50%-60%;所述氯化钠蒸发结晶系统包括氯化钠蒸发结晶器,产品氯化钠含量大于98.5%。

9.根据权利要求1所述的一种实现焦化废水零排放及资源化利用的工艺,其特征在于,所述步骤(8)中,提纯纳滤装置中提纯纳滤膜的膜通量为10-15L/m2h,采用一级一段式排列,产水指标为:TDS浓度70000-80000mg/L,硅离子浓度<60mg/L,氟离子浓度<60mg/L。

10.用于实现如权利要求1所述工艺的一种实现焦化废水零排放及资源化利用的系统,其特征在于,包括软化澄清池、多介质过滤器A、超滤装置、一级反渗透装置、臭氧催化氧化塔、活性炭吸附塔、浓水软化澄清池、多介质过滤器B、弱酸钠型离子交换器、低压纳滤装置、高压纳滤装置、二级反渗透装置、浓缩反渗透装置、提纯纳滤装置、氯化钠蒸发结晶系统,硫酸钠蒸发及冷冻结晶、重结晶系统,以及混盐蒸发结晶装置;所述软化澄清池、多介质过滤器A、超滤装置及一级反渗透装置通过管道依次连接,一级反渗透装置的浓水出口通过管道依次连接臭氧催化氧化塔、活性炭吸附塔、浓水软化澄清池、多介质过滤器B、弱酸钠型离子交换器及低压纳滤装置,一级反渗透装置的产水出口通过管道连接产水池;低压纳滤装置的浓水出口通过管道依次连接高压纳滤装置及硫酸钠蒸发及冷冻结晶、重结晶系统;低压纳滤装置的产水出口通过管道连接二级反渗透装置,二级反渗透装置的浓水出口通过管道依次连接浓缩反渗透装置及提纯纳滤装置;提纯纳滤装置的浓水出口通过管道连接氯化钠蒸发结晶系统;提纯纳滤装置的产水出口通过管道连接低压纳滤装置的进水口;硫酸钠蒸发及冷冻结晶、重结晶系统的母液出口、氯化钠蒸发结晶系统的母液出口分别通过管道连接混盐蒸发结晶装置;硫酸钠蒸发及冷冻结晶、重结晶系统包括硫酸钠降膜浓缩器、硫酸钠蒸发结晶器、硫酸钠冷冻结晶器及硫酸钠重结晶器;氯化钠蒸发结晶系统包括氯化钠蒸发结晶器。

发明内容

本发明提供了一种实现焦化废水零排放及资源化利用的工艺及系统,与现有工艺相比,系统整体运行更加稳定,并且采用多级分盐设计,提高了产品盐的产量及质量。

为了达到上述目的,本发明采用以下技术方案实现:

一种实现焦化废水零排放及资源化利用的工艺,包括如下步骤:

(1)经过深度处理的焦化废水首先进入软化澄清池,向软化澄清池中依次添加氢氧化钙、碳酸钠、聚合硫酸铁及聚丙烯酰胺,水中的钙离子形成碳酸钙沉淀,镁离子形成氢氧化镁沉淀,同时去除水中的硅离子及氟离子;

(2)软化澄清池出水进入多介质过滤器A及超滤装置,去除水中的悬浮物和胶体,满足反渗透的进水要求;

(3)超滤出水由泵加压后,进入一级反渗透装置,产水进入产水池回用;

(4)一级反渗透浓水依次进入臭氧催化氧化塔及活性炭吸附塔,去除水中有机物;

(5)活性炭吸附塔出水进入浓水软化澄清池,向浓水软化澄清池中依次添加氢氧化钙、碳酸钠、聚合硫酸铁及聚丙烯酰胺,水中的钙离子形成碳酸钙沉淀,镁离子形成氢氧化镁沉淀,同时去除水中的硅离子及氟离子;浓水软化澄清池出水进入多介质过滤器B,去除水中的悬浮物和胶体,多介质过滤器出水进入弱酸钠型离子交换器,将水中钙离子、镁离子彻底去除;

(6)弱酸钠型离子交换器出水由泵加压后送入低压纳滤装置,纳滤浓水进入高压纳滤装置,水中硫酸钠浓度得到进一步提升,高压纳滤浓水进入硫酸钠蒸发及冷冻结晶、重结晶系统;

(7)低压纳滤装置产水及高压纳滤装置产水经过二级反渗透装置以及浓缩反渗透装置进一步浓缩,二级反渗透产水及浓缩反渗透产水均进入产水池回用,浓缩反渗透浓水进入提纯纳滤装置;

(8)提纯纳滤产水回流至低压纳滤装置进水端,提纯纳滤浓水进入氯化钠蒸发结晶系统;

(9)硫酸钠蒸发及冷冻结晶、重结晶母液与氯化钠蒸发结晶母液进入混盐蒸发结晶装置,产出混盐。

所述步骤(1)中,经过深度处理的焦化废水水质指标为:COD浓度60-80mg/L,TDS浓度3500-5000mg/L,氯离子浓度1000-2000mg/L,硫酸根离子浓度800-2000mg/L;软化澄清池根据焦化废水硬度及碱度添加氢氧化钙及碳酸钠,使水的硬度控制在100mg/L以下;同时添加聚合硫酸铁50-100mg/L,聚丙烯酰胺2-5mg/L,使水中硅离子浓度降至10mg/L以下,氟离子浓度降至10mg/L以下。

所述步骤(2)中,多介质过滤器A中填充石英砂和无烟煤,运行流速8-10m/h;超滤装置中超滤膜的膜通量为35-45L/m2h;经过多介质过滤器及超滤装置过滤后,水的浊度<0.5NTU,SDI<3。

所述步骤(3)中,一级反渗透装置中一级反渗透膜的膜通量为15-20L/m2h,采用一级两段或一级三段式排列,一级反渗透的回收率控制在75%-80%。

所述步骤(4)中,臭氧催化氧化塔中添加以活性二氧化铝为载体且含有铁离子和锰离子的催化剂,催化氧化塔的水力停留时间为1-2h,臭氧与水中COD的投加浓度比例为1:1-3:1;活性炭吸附塔内采用的颗粒活性炭指标为:颗粒尺寸8-30目,碘吸附值600-800mg/g,水分≤5%,强度≥90%;经过臭氧催化氧化塔及活性炭吸附装置后,出水COD浓度<100mg/L。

所述步骤(5)中,浓水软化澄清池根据焦化废水硬度及碱度添加氢氧化钙及碳酸钠,使水的硬度控制在100mg/L以下,同时添加聚合硫酸铁50-100mg/L,聚丙烯酰胺2-5mg/L,使水中硅离子浓度降至10mg/L以下,氟离子浓度降至10mg/L以下;多介质过滤器B中填充石英砂和无烟煤,运行流速8-10m/h;弱酸钠型离子交换器的运行流速<20m/h;出水总硬度<0.5mg/L。

所述步骤(6)中,低压纳滤装置中低压纳滤膜的膜通量为15-20L/m2h,采用一级两段式排列,产水率为65%-75%;高压纳滤装置中高压纳滤膜的膜通量为10-15L/m2h,采用一级一段式排列,产水率为50%-60%;高压纳滤浓水指标为:TDS浓度80000-120000mg/L,硅离子浓度<10mg/L,氟离子浓度<10mg/L;所述硫酸钠蒸发及冷冻结晶、重结晶系统包括:硫酸钠降膜浓缩器、硫酸钠蒸发结晶器、硫酸钠冷冻结晶器以及硫酸钠重结晶器;产品硫酸钠含量大于98.5%。

所述步骤(7)中,二级反渗透装置中二级反渗透膜的膜通量为10-15L/m2h,采用一级两段式排列,产水率为65%-75%;浓缩反渗透装置中浓缩反渗透膜的膜通量为10-15L/m2h,采用一级两段式排列,产水率为50%-60%;所述氯化钠蒸发结晶系统包括氯化钠蒸发结晶器,产品氯化钠含量大于98.5%。

所述步骤(8)中,提纯纳滤装置中提纯纳滤膜的膜通量为10-15L/m2h,采用一级一段式排列,产水指标为:TDS浓度70000-80000mg/L,硅离子浓度<60mg/L,氟离子浓度<60mg/L。

一种实现焦化废水零排放及资源化利用的系统,包括软化澄清池、多介质过滤器A、超滤装置、一级反渗透装置、臭氧催化氧化塔、活性炭吸附塔、浓水软化澄清池、多介质过滤器B、弱酸钠型离子交换器、低压纳滤装置、高压纳滤装置、二级反渗透装置、浓缩反渗透装置、提纯纳滤装置、氯化钠蒸发结晶系统,硫酸钠蒸发及冷冻结晶、重结晶系统,以及混盐蒸发结晶装置;

所述软化澄清池、多介质过滤器A、超滤装置及一级反渗透装置通过管道依次连接,一级反渗透装置的浓水出口通过管道依次连接臭氧催化氧化塔、活性炭吸附塔、浓水软化澄清池、多介质过滤器B、弱酸钠型离子交换器及低压纳滤装置,一级反渗透装置的产水出口通过管道连接产水池;低压纳滤装置的浓水出口通过管道依次连接高压纳滤装置及硫酸钠蒸发及冷冻结晶、重结晶系统;低压纳滤装置的产水出口通过管道连接二级反渗透装置,二级反渗透装置的浓水出口通过管道依次连接浓缩反渗透装置及提纯纳滤装置;提纯纳滤装置的浓水出口通过管道连接氯化钠蒸发结晶系统;提纯纳滤装置的产水出口通过管道连接低压纳滤装置的进水口;硫酸钠蒸发及冷冻结晶、重结晶系统的母液出口、氯化钠蒸发结晶系统的母液出口分别通过管道连接混盐蒸发结晶装置;硫酸钠蒸发及冷冻结晶、重结晶系统包括硫酸钠降膜浓缩器、硫酸钠蒸发结晶器、硫酸钠冷冻结晶器及硫酸钠重结晶器;氯化钠蒸发结晶系统包括氯化钠蒸发结晶器。

与现有技术相比,本发明的有益效果是:

1)与现有工艺相比,系统整体运行更加稳定;膜系统运行的主要污染为有机物污堵、微生物污染及结垢;本发明在不同环节设置有机物去除、除硬除硅措施,能够保证系统内各装置的稳定运行,降低了膜的清洗周期以及更换周期;

2)采用多级分盐设计,提高产品盐产量及质量;通过低压纳滤、高压纳滤以及提纯纳滤的多级分盐系统设计,保证了硫酸钠结晶盐和氯化钠结晶盐的产量,且产品纯度高;从而实现焦化废水资源利用的最大化。

(发明人:王凯;杨飞;门枢;尹君贤;董明)