公布日:2022.04.08

申请日:2021.12.30

分类号:C02F3/28(2006.01)I

摘要

本发明涉及絮状污泥颗粒化技术领域,公开了一种絮状污泥颗粒化方法与装置,该方法包括污泥接种、流态调整、静置换水、连续培养、颗粒形成及颗粒培养步骤;且该装置包括反应器,所述反应器连接有进水系统、出水系统及流态调节回路系统,进水系统位于反应器中下部,出水系统位于反应器上部,流态调节回路系统用于调整流态Re值;其以雷诺数作为流态的评价指标,通过调整流体流态,实现絮状污泥的颗粒化,并改善反应器内的传质效率。

权利要求书

1.一种絮状污泥颗粒化方法,其特征在于,包括以下步骤:(1)污泥接种:在反应器中接种絮状污泥,采用序批式进水模式,以实验室人工配水为进水,进水COD浓度在500-3000mg/L,营养元素COD:N:P=400-600:5:1,pH维持在7~8;(2)流态调整:开启流态调节低液位阀与变频泵,调整流速计算Re值,使流态调节回路中2300<Re<4000;此时,进入回路中的絮状污泥处于过度流态;(3)静置换水:当反应器内COD去除率达到70%后关闭循环泵,停止循环;静置30min以上,开启中部进水阀,以每小时0.25~2倍反应器有效容积的流速进水;当进水量达到反应器有效容积量的70%后关闭进水阀门,停止进水;(4)连续培养:重复步骤(2)和步骤(3),并逐步提升进水COD浓度至5000mg/L;随着絮状污泥浓度提高,逐步将换水阶段进水流速提高至每小时2倍反应器有效体积的流速,以洗出沉降性能差的悬浮污泥;(5)颗粒形成:当流态管路中观察到轮廓明显的颗粒形成,将流态调节低液位阀关闭并开启流态调节高液位阀切换至高液位进行循环,并开启底部进水阀并关闭中部进水阀,反应器改用底部连续进水模式对颗粒进行连续培养;培养过程保证COD去除率在70%以上,有机负荷不大于5kgCOD/m3·d;(6)颗粒培养:随着颗粒变大,开启流态调节高液位阀进行循环,调整变频泵逐渐加快流态调节管路内流速至Re>4000,使回路内处于湍流状态;同时,反应器采用底部连续进水方式,当颗粒增长变慢、大小稳定,表明颗粒培养完成。

2.根据权利要求1所述的一种絮状污泥颗粒化方法,其特征在于,步骤(1)接种的絮状污泥污泥浓度为15~30g/L;污泥接种温度设定在35±2C°。

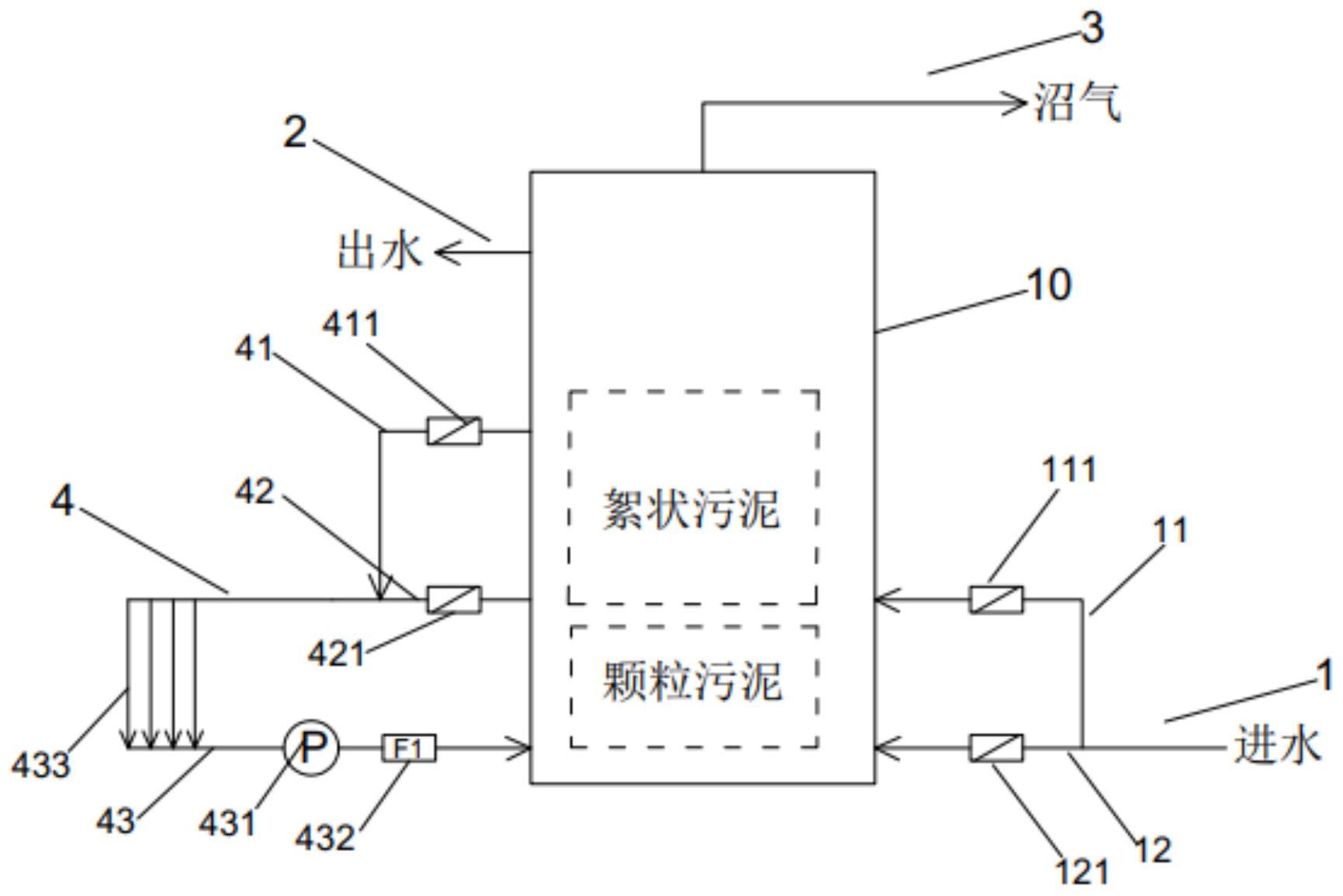

3.一种絮状污泥颗粒化装置,包括反应器,其特征在于,所述反应器连接有进水系统、出水系统、出气系统及流态调节回路系统,进水系统位于反应器中下部,出水系统位于反应器上部,流态调节回路系统用于调整流态Re值。

4.根据权利要求3所述的一种絮状污泥颗粒化装置,其特征在于,进水系统包括底部进水管路及中部进水管路,中部进水管路的进水口位于反应器有效容积的30%±5%处,且底部进水管路和中部进水管路上分别安装有底部进水阀和中部进水阀。

5.根据权利要求3所述的一种絮状污泥颗粒化装置,其特征在于,流态调节回路系统包括流态调节高液位出水管路、流态调节低液位出水管路及流态调节回水管路,所述流态调节高液位出水管路与流态调节低液位出水管路并列设置并均与流态调节回水管路连通。

6.根据权利要求5所述的一种絮状污泥颗粒化装置,其特征在于,所述流态调节高液位出水管路位于反应器有效容积的60%±5%处,流态调节低液位出水管路位于反应器有效容积的30%±5%处,流态调节回水管路位于反应器底部。

7.根据权利要求6所述的一种絮状污泥颗粒化装置,其特征在于,所述流态调节高液位出水管路和流态调节低液位出水管路分别安装有流态调节高液位阀和流态调节低液位阀。

8.根据权利要求6所述的一种絮状污泥颗粒化装置,其特征在于,所述流态调节回水管路上安装有变频泵和流量计,以控制并检测回水流量。

9.根据权利要求8所述的一种絮状污泥颗粒化装置,其特征在于,所述流态调节回水管路上位于变频泵前还设有多条流态调节分流管路,多条流态调节分流管路并列设置,用以控制回水流量。10.根据权利要求3-9中任一项所述的一种絮状污泥颗粒化装置,其特征在于,还包括回流系统,所述回流系统包括位于反应器顶部的回流罐及与进水系统连通的回流管路。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种絮状污泥颗粒化方法与装置,以雷诺数作为流态的评价指标,通过调整流体流态,实现絮状污泥的颗粒化,并改善反应器内的传质效率。

为了实现上述目的,本发明提供如下技术方案:

一种絮状污泥颗粒化方法,其特征在于,包括以下步骤:

(1)污泥接种:在反应器中接种絮状污泥,采用序批式进水模式,以实验室人工配水为进水,进水COD浓度在500-3000mg/L,营养元素COD:N:P=400-600:5:1,pH维持在7~8;

(2)流态调整:开启流态调节低液位阀与变频泵,调整流速计算Re值,使流态调节回路中2300<Re<4000;此时,进入回路中的絮状污泥处于过度流态;

(3)静置换水:当反应器内COD去除率达到70%后关闭循环泵,停止循环;静置30min以上,开启中部进水阀,以每小时0.25~2倍反应器有效容积的流速进水;当进水量达到反应器有效容积量的70%后关闭进水阀门,停止进水;

(4)连续培养:重复步骤(2)和步骤(3),并逐步提升进水COD浓度至5000mg/L;随着絮状污泥浓度提高,逐步将换水阶段进水流速提高至每小时2倍反应器有效体积的流速,以洗出沉降性能差的悬浮污泥;

(5)颗粒形成:当流态管路中观察到轮廓明显的颗粒形成,将流态调节低液位阀关闭并开启流态调节高液位阀切换至高液位进行循环,并开启底部进水阀并关闭中部进水阀,反应器改用底部连续进水模式对颗粒进行连续培养;培养过程保证COD去除率在70%以上,有机负荷不大于5kgCOD/m3·d;

(6)颗粒培养:随着颗粒变大,开启流态调节高液位阀进行循环,调整变频泵逐渐加快流态调节管路内流速至Re>4000,使回路内处于湍流状态;同时,反应器采用底部连续进水方式,当颗粒增长变慢、大小稳定,表明颗粒培养完成。

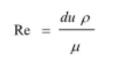

其中,雷诺数可通过管路直径、流体粘度、流速、流体密度等参数计算获得,即

式中:d为管路直径,u为流速,ρ为流体密度,μ为流动粘度;

因此,在管路直径与流体粘滞力一定的情况下,从而通过调整流速计算Re值。

通过低液位调整流体流态使2300<Re<4000,絮状污泥处于过度流态提高污泥微生物之间发生碰撞与缠绕的机率促进微生物团聚形成颗粒内核,此时Re值过大或者过小都不利于初期内核形成。

静置换水阶段,在颗粒形成初期中部进水可使沉降性能好的絮状污泥保留在反应器底部,洗出沉降性能差的污泥。

观察到有颗粒形成后,随着反应器内污泥量增多,结合高液位调整流体流态使Re>4000,使污泥微生物处于湍流流态,有利于形成结构紧密,大小稳定的颗粒污泥。

作为优选,步骤(1)接种的絮状污泥污泥浓度为15~30g/L;污泥接种温度设定在35±2℃。

一种絮状污泥颗粒化装置,包括反应器,所述反应器连接有进水系统、出水系统及流态调节回路系统,进水系统位于反应器中下部,出水系统位于反应器上部,流态调节回路系统用于调整流态Re值。

作为优选,进水系统包括底部进水管路及中部进水管路,中部进水管路的进水口位于反应器有效容积的30%±5%处,且底部进水管路和中部进水管路上分别安装有底部进水阀和中部进水阀。

作为优选,流态调节回路系统包括流态调节高液位出水管路、流态调节低液位出水管路及流态调节回水管路,所述流态调节高液位出水管路与流态调节低液位出水管路并列设置并均与流态调节回水管路连通;所述流态调节高液位出水管路位于反应器有效容积的60%±5%处,流态调节低液位出水管路位于反应器有效容积的30%±5%处,流态调节回水管路位于反应器底部。

作为优选,所述流态调节高液位出水管路和流态调节低液位出水管路分别安装有流态调节高液位阀和流态调节低液位阀;所述流态调节回水管路上安装有变频泵和流量计,以控制并检测回水流量。

作为优选,还包括回流系统,所述回流系统包括位于反应器顶部的回流管及与进水系统连通的回流管路。

与现有技术相比,本发明的有益效果是:

本发明的方法基于流体在湍流状态内部各质点运动轨迹紊乱的特性,以雷诺数作为流态的评价指标,通过调整流体流态,使絮状污泥微生物处于湍流流态,进而提高污泥微生物之间易发生碰撞与缠绕机率,有利于形成颗粒内核与污泥颗粒,实现絮状污泥的颗粒化,并改善反应器内的传质效率;

采用本申请的方法实现絮状污泥的颗粒化,并改善反应器内的传质效率,且不需要额外添加Ca2+等金属离子或颗粒化助剂,工艺更为简单,并减少了絮状污泥颗粒化的成本。

由于采用流态调整回路与序批式培养洗出沉降性差的污泥,培养过程不用考虑传统反应器中上升流速与高径比的影响;且操作简单,适用于多种废水的厌氧污泥颗粒化;流态调整回路设置简单,可应用于现有UASB或EGSB等反应器,使已有反应器内絮状污泥颗粒化,进而提高已有反应器处理能力。

(发明人:黄赫;凌明;郭慧;姚海勇)