有色金属湿法冶金废水中含有大量的有机物及硫酸盐、氯化钠等盐分,因其易污染环境且可使土地盐碱化而不能外排,必须进行深度处理后才能外排或回用。对于含盐量较低的废水,一般采用反渗透、电渗析或者其他膜分离技术进行除盐除杂处理。但是对于含COD高盐废水,无法采用常规的反渗透、电渗析或其他膜分离技术处理,存在处理费用较高、对有害物质处理不完全问题,仍需进行二次处理。对于含有单一盐类的高盐废水,可利用蒸发浓缩技术,回收盐类及高纯蒸馏水。但如果废水中含有两种及以上的盐类(Na2SO4、NaCl、KCl、K2SO4等),仅靠多效蒸发浓缩工艺难以得到高品质的化工产品,同时采用蒸发浓缩处理废水,还存在设备腐蚀严重、能耗高、成本高、投资成本高等问题。

冷冻脱硝技术是处理高盐废水的一种新方法。它利用固液相平衡原理实现冷冻分离,使低温条件下溶解度较低的溶质析出,得到高纯盐结晶和浓缩废水。但剩余浓缩废水中依然含有高浓度的Na2SO4、NaCl与COD,不能外排。故本文针对含Na2SO4与NaCl两种物质的含COD高盐废水,提出了冷冻脱硝-蒸发浓缩技术,采用此技术处理Na2SO4及粗盐工业产品,可实现含COD高盐废水资源化利用,并实现零污染排放。

1、冷冻脱硝-蒸发浓缩技术原理

1.1 冷冻脱硝技术原理

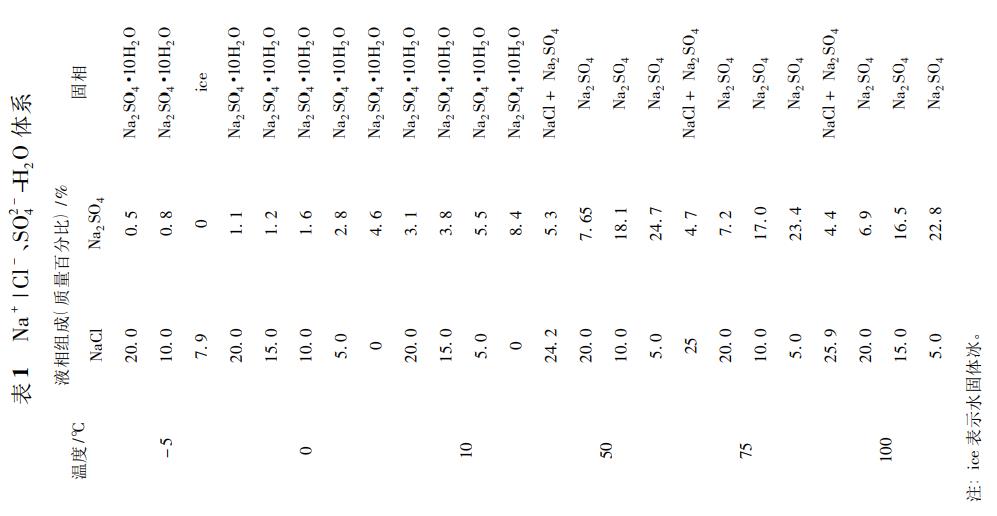

根据NaCl、Na2SO4等无机盐在不同温度下的溶解度不同的原理,通过控制温度来分离NaCl、Na2SO4。通过表1可知,在-5~0℃,NaCl质量分数为5%~20%,Na2SO4质量分数为0~2.8%;在0~10℃,NaCl质量分数为5%~20%,Na2SO4质量分数为1.1%~4.6%。而冷冻至0℃以下,冰会与结晶盐一同析出,降低结晶盐的纯度,且能耗会大幅度增加。故冷冻脱硝可利用这一原理,在0~10℃将Na2SO4·10H2O结晶出来,溶解回用,三效蒸发后得到一级品质元明粉(硫酸钠)产品,而剩余NaCl上清液送至蒸发段,进行下一步处理。

本文将结合冷冻结晶法的优势,研究不同冷冻温度条件下获得的高盐废水中Na2SO4、NaCl等分配及电耗情况。通过实验结果得到最优温度参数,为后续整体工艺研究提供依据。

1.2 蒸发浓缩技术原理

在蒸发过程中,随着温度的升高,混盐溶液中硫酸钠的溶解度下降,氯化钠、硝酸钠的溶解度升高,故采用高温蒸发浓缩出料,保证氯化钠的浓度低于共析点的饱和溶度,析出硫酸钠产品。结合物料情况,采用多效蒸发操作,将大量的水蒸发掉,使溶液中的NaCl浓度升高(NaCl含量需<20%,防止NaCl析出,如表1所示),降低Na2SO4的溶解度,析出符合工业级的无水硫酸钠;剩余料液再到蒸发器继续蒸发,得到少量杂盐。

2、冷冻脱硝温度的影响

2.1 冷冻温度对盐结晶产率和化学质量的影响

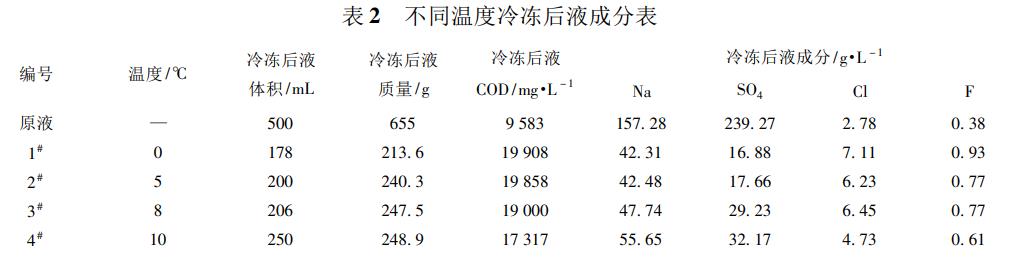

某湿法冶金项目产出高盐废水,其中含有大量硫酸钠与少量氯化钠,成分参考表2。由表2看出,该废水含有大量COD与少量氟离子,结合上文分析,对该废水在模拟工况下0~10℃温度段进行冷冻实验,重点考察冷冻温度对芒硝产率及化学质量的影响。

实验采用控温冰柜对高盐废水进行冷冻,分别取初始温度50℃下500mL高盐废水,质量为655g,分别置于冷冻温度为0、5℃、8℃、10℃的控温冰柜,冷冻相同时间平衡后取出,过滤分离固相和液相,称量液相体积及质量,并测定液相中Na+、SO2-4、Cl-、F-离子浓度和COD含量等,成分如表2所示。不同冷冻温度下液相与结晶相的质量见表2。

2.1.1 芒硝化学质量

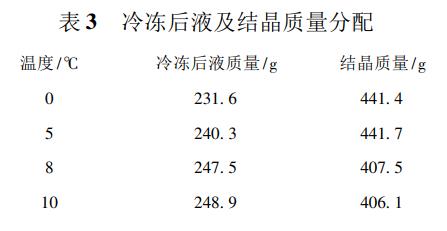

由表3可知,在0~10℃,随着温度升高,冷冻后液与结晶质量的分配变化不大,冷冻后液量有稍许增加,芒硝的析出量有轻微减少,但液相与结晶相质量比约为1∶2。因为溶液冷冻温度越低,芒硝溶解度越低,析出量越大。

2.1.2 芒硝产率

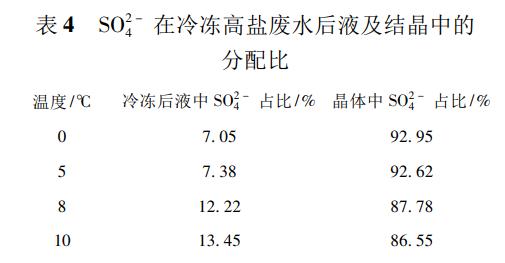

由表4可知,晶体中SO2-4占比在86%以上,说明绝大多数的Na2SO4以芒硝的形式析出。且随着温度的升高,芒硝的产率降低,在10℃时,芒硝的产率为86.55%。

2.1.3 COD分配比

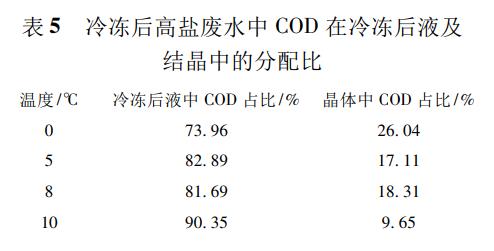

由表5可得出,在0~10℃温度范围内,芒硝析出结晶中COD的含量随着温度的升高先降低后升高。温度为8℃时,芒硝结晶中COD的占比为18.31%。绝大多数COD残留在冷冻后液中,约为81.69%。芒硝结晶中含有COD,一方面由于在抽滤过程中未完全分离过滤后液与结晶。另一方面,由于在晶体生长过程中,污染物处于“逃逸”状态,由于芒硝晶体的快速生长,且芒硝晶体颗粒界面处的污染物浓度较大,部分污染物来不及“逃逸”,而被包含在Na2SO4析出晶体中,从而导致废水中的COD去除率较低。

2.1.4 Cl、F分配比

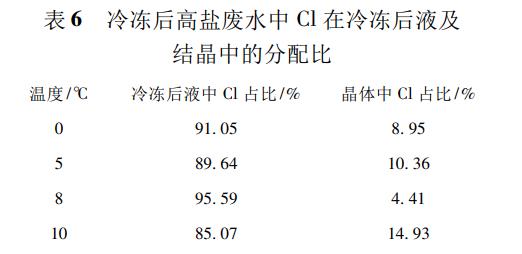

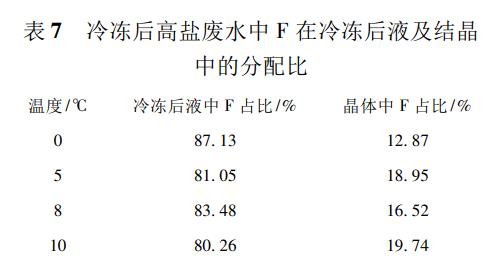

在0~25℃时,NaCl的溶解度随温度的变化不明显,因此在废水温度降低至10℃以下时,NaCl无结晶析出。同理,NaF同样如此。分析表6及表7可得出,结晶中含有少量的氯离子和氟离子主要是因为采用抽滤方式进行分离芒硝,过滤后液与结晶未能完全分离,部分Cl及F被存留在芒硝析出晶体中。在实际生产中,温度为8℃时,芒硝析出晶体中Cl含量最少,占比为4.41%;芒硝析出晶体中F含量在0℃时占比最低,为12.87%。

2.2 冷冻温度对冷冻电耗的影响

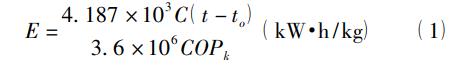

根据上述实验数据,在国内外各学者前期研究的基础上,从能耗角度出发,分析不同温度下冷冻能耗的变化情况,找到最佳冷冻温度,从而降低能耗。能耗的计算公式见式(1)。

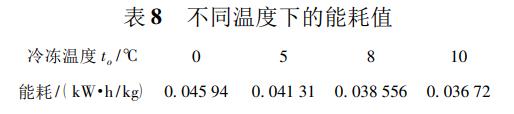

式中:C为废水比热容,Na2SO4废水溶液含量(wt.%)约为30.55,温度为50℃时,废水比热约为0.79(随着温度不同,Na2SO4含量的不同,废水溶液的比热容在0.758~0.996的范围内变化,本文中Na2SO4废水溶液比热选取一个固定值0.79),cal/g·℃(1kcal=4.187kJ;3600kJ/h=1kW;故1cal=4.187/3.6×106kW·h;1cal/g·℃=4.187×103/3.6×106kW·h/kg·℃);t为初始温度(本文为50℃),to为冷冻温度,℃;m为废水量,本文废水量为0.655kg;E为能耗,kW·h/kg;COP为冷冻制冷系数,其与制冷机有关,理论上的制冷性能系数为2.5~5,此处可设为定值3。通过计算得到不同温度下的能耗值,见表8。

由表8可知,随冷冻温度的降低,冷冻析出结晶的能耗呈上升趋势。随着冷冻温度的降低,冷冻相同量的废水所需时间也相应的增加。因此,应结合实际工程需要,根据一级不同冷冻温度的处理效果,确定最佳冷冻温度。

通过对比COD及各元素分配,发现冷冻温度在8℃时,冷冻结晶中COD、Cl占比最少,且F含量相对较少。且8℃时,冷冻能耗也相对较少,故后文采用8℃进行后续工艺实验。

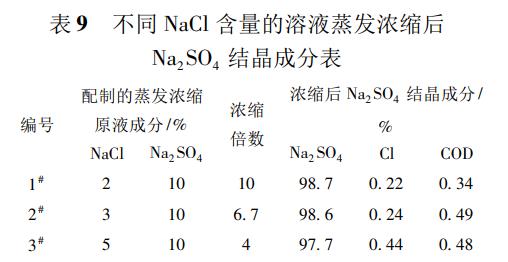

3、蒸发浓缩技术对产品质量的影响

通过表1可知,蒸发浓缩后溶液中NaCl的含量对Na2SO4的溶解度影响较大。而温度的变化(>50℃)对其影响较小。参考表2中3#冷冻后液成分,通过向其中添加NaCl、H2O,配制不同NaCl含量的冷冻后液,同条件进行蒸发浓缩,根据NaCl的含量,浓缩不同倍数,使其中的NaCl含量浓缩至20%,考察NaCl含量对蒸发浓缩试验析出的Na2SO4产品质量的影响。

对比不同NaCl含量原液蒸发浓缩后Na2SO4结晶成分,发现随着NaCl含量升高,蒸发浓缩倍数降低,但Na2SO4结晶杂质含量升高。NaCl含量为5%时,Na2SO4结晶中氯化物(以Cl计)含量为0.44%,COD含量为0.48%。而1#中的Na2SO4结晶纯度最高,且其原液中Na2SO4/NaCl质量含量比值与表2中3#冷冻后液相近。故后文直接采取3#冷冻后液进行后续工艺试验。

4、冷冻脱硝-蒸发浓缩技术处理含COD高盐废水

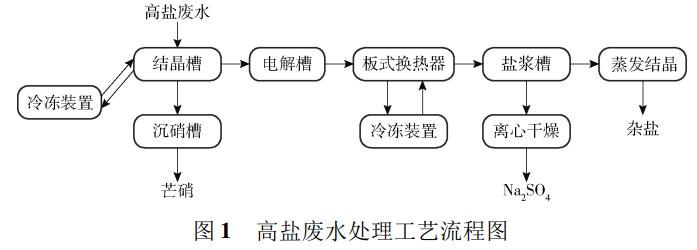

高盐废水处理工艺包括冷冻结晶工序和蒸发浓缩工序,主要工艺设备有结晶槽、沉硝槽、冷冻装置、催化电解除COD装置、蒸汽压缩机、板式换热器、盐浆槽等。高盐废水处理工艺流程简图见图1。

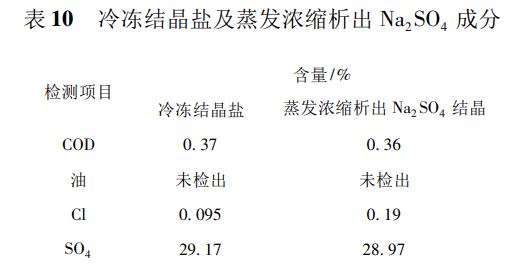

本工艺考核的指标主要为芒硝及Na2SO4结晶产品纯度。首先对原液进行低温8℃冷冻处理,并对芒硝及Na2SO4结晶进行物相分析,如表10所示。由图2和表10可得,冷冻后,绝大多数的硫酸盐被结晶,其颜色较白,结晶盐中仅含有少量的COD及极少量的Cl,未检出油。绝大部分的COD及Cl、F等残留在冷冻后液中,后续针对冷冻后液进行COD去除、蒸发结晶处理也可得到纯度较高的Na2SO4结晶及部分杂盐。

5、结论

本文采用冷冻脱硝-蒸发浓缩技术处理含COD高盐废水,对冷冻脱硝温度和NaCl初始含量对产品的影响进行了分析,得出以下结论。

1)通过对冷冻温度的研究,确定该高盐废水在0~10℃冷冻温度范围内,冷冻结晶中COD残留量低于30%,最佳冷冻温度为8℃,在最佳冷冻温度条件下冷冻析出结晶的能耗较低。

2)Na2SO4/NaCl质量含量比值越高,析出的Na2SO4结晶纯度越高。

3)冷冻脱硝-蒸发技术利用氯化钠-硫酸钠-水三相体系中物质浓度比和溶解度的不同,有效实现了硫酸钠与氯化钠的分离,实验产物为芒硝、Na2SO4结晶及杂盐产品。(来源:中国恩菲工程技术有限公司)