粘胶短纤维生产中纺练车间外排的高盐、酸性废水增加了生化处理难度和能源消耗,并且污水处理厂调节PH值时加入电石渣,污水在排放过程中硫酸钙不断析出,造成外排管道结晶,需对管道进行定期维护和清理,增加污水处理成本,因此研究新的酸性水回收处理工艺,回收其中的有用组分,以减少含盐污水生化处理难度,降低污水处理成本。

随着行业竞争和环保政策的日益严格,粘胶纤维生产企业开始重视酸性水的回用。目前已有粘胶纤维生产企业采用蒸发的方式对酸性废水进行浓缩回用,但蒸发设备存在投资大,运行费用高的缺点。研究更加节能高效的废水处理工艺,降低生产成本和污水COD,对粘胶纤维生产的废水处理具有指导意义。

1、超滤、反渗透膜组合浓缩低酸性废水设计方案

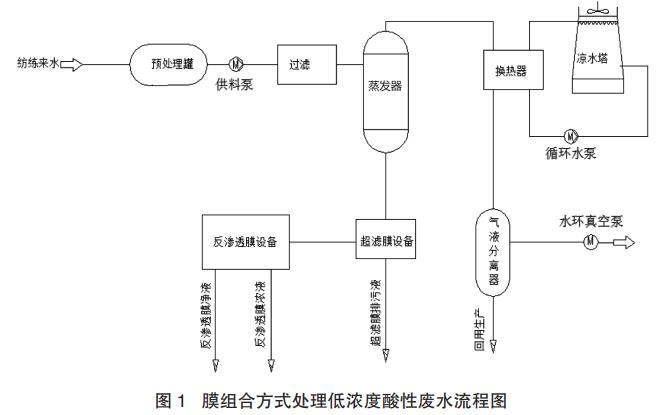

为降低酸性水的处理成本,采用超滤、反渗透组合方式对酸性废水进行处理试验,具体工艺流程如图1所示。

纺练车间含硫酸10g/L~13g/L、硫酸钠30g/L~35g/L、硫酸锌1g/L~1.5g/L的酸性废水,在预处理罐进行预处理,预处理之后的酸性废水经过过滤,再通过负压蒸发降温至超滤膜允许的40℃以下进料温度,经过超滤膜除去酸性水中的大颗粒杂质,超滤膜设备的滤出液进入反渗透膜设备进行浓缩,反渗透浓缩液中含硫酸25g/L~35g/L、硫酸钠80g/L~90g/L、硫酸锌2g/L~3g/L,该浓缩液可直接输送到酸浴车间进行蒸发浓缩,回用于生产系统;同时反渗透膜所产水可做为软水应用于生产系统。

2、超滤膜、反渗透膜设备原理

超滤膜是以外加压力作为动力的滤袋卷式膜物理分离设备,可实现大分子和小分子的分离。

反渗透膜是选择透过性膜,利用高渗透压将水分子和其他大分子分离,反渗透膜过滤精度高于超滤膜,一般超滤膜作为反渗透膜的前处理。

3、酸性水超滤膜膜前预处理

反渗透膜进料为超滤膜滤出液即可满足浓缩低酸性废水的要求。制约超滤、反渗透组合方式处理酸性水浓缩的关键为超滤膜膜前物料预处理环节。超滤膜处理物料对物料性能指标有一定的要求,包括浊度≤5NTU、固体悬浮物≤1%、可溶性有机物≤0.1%等。目前生产上成熟的通用超滤膜膜前处理方法有石英砂过滤、活性炭吸附、微滤等手段,针对我公司外排酸性水特点,试验高温搅拌析出、絮凝剂混凝沉淀和活性炭吸附三种预处理方法,筛选出最优酸性水预处理方法。

3.1 高温搅拌试验

我公司外排酸性废水温度在80℃~85℃,浊度在10NTU~15NTU,高温酸性水以有机胶体状态存在。为打破酸性水胶体稳定结构,进行酸性水高温搅拌试验,通过外力打破酸性水稳定结构,使其团聚析出。

取一定量的一线外排酸性水,采用恒温加热磁力搅拌器做三次平行试验,温度控制在80℃~85℃,4h后均无明显杂质析出,酸性水浊度为30.56NTU,说明80℃~85℃温度条件下搅拌,对酸性水析出无显著影响;酸性水温度控制在86℃~90℃,4h后均无明显杂质析出,酸性水浊度为50.12NTU,酸性水浊度是80℃~85℃时浊度的1.64倍,说明提高温度有助于杂质析出,需进一步提高酸性水搅拌温度;控制酸性水温度在91℃~95℃之间,经4h加热搅拌后,发现酸性水底部有少量杂质析出,同时颜色加深,浊度为79.13NTU,是80℃~85℃时浊度的2.58倍。

进一步对我公司纺练车间所有生产线酸性废水进行高温搅拌试验,试验结果数据如下表1所示。

通过表1数据分析可知,同样搅拌4h的相同条件下,91℃~95℃酸性水浊度均比85℃~90℃浊度明显提高,并且颜色明显加深,同时91℃~95℃搅拌4h后的酸性水有少量杂质析出,而80℃~85℃条件下无沉淀杂质析出,说明高温搅拌有利于酸性水杂质析出,因此酸性水预处理温度范围控制在91℃~95℃,但需额外提供热源给酸性水加热。

3.2 絮凝剂混凝沉淀试验

进行不同比例絮凝剂聚丙烯酰胺与酸性水混合试验。聚丙烯酰胺与酸性水加入比例为5:10000时无明显絮凝效果,提高聚丙烯酰胺加入量,聚丙烯酰胺与酸性水加入比例为5:1000时有明显絮凝效果,但是过滤效果较差,同时由于引入新的有机杂质,易堵塞超滤膜体系,所以此种试验方法不适用于作为超滤膜膜前预处理。

3.3 活性炭重复使用试验

经过多次试验确定活性炭的加入量与酸性水质量比例为5:10000,85℃~90℃吸附0.5h后经1μm滤袋过滤,效果良好,浊度≤5NTU,可以达到超滤膜设备要求。但是活性炭成本较高,为进一步降低使用成本,考虑活性炭重复使用,进行了为期一个月的超滤膜小试装置的试验,具体实施方案如下:

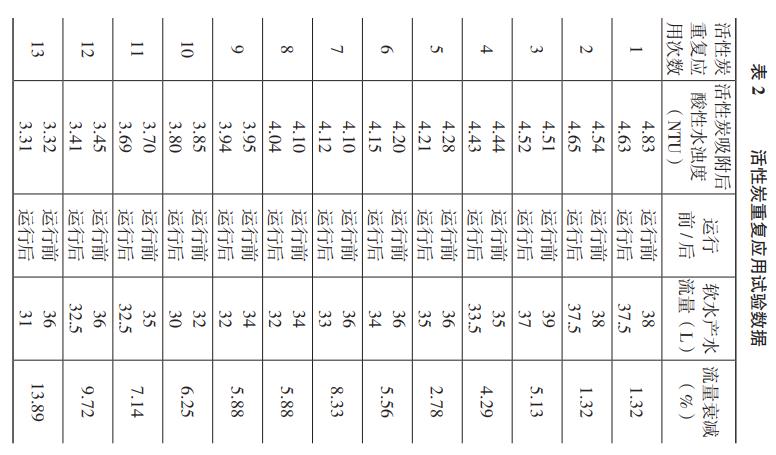

用40L软水测定温度为40℃、0.8MPa压力下的超滤膜产水流量,作为运行前软水产水量。取20L纺练车间一线酸性水作为原水样进行活性炭吸附,活性炭的加入量与酸性水质量比例为5:10000,85℃~90℃吸附0.5h后经1μm滤袋过滤,滤液自然冷却至40℃后倒入超滤膜进料桶中,运行超滤膜设备。超滤完成后,再次用40L软水测定温度为40℃,0.8MPa压力下的超滤膜产水流量,作为运行后软水产水量。如此循环重复上述步骤进料测试,测定温度40℃、压力0.8MPa条件下超滤膜的软水产水流量应大于36L,产水流量衰减=(1-每次运行后产水流量÷每次运行前产水流量)×100%。当产水流量衰减10%时需要进行反洗,试验停止,记录活性炭重复利用次数,具体数据如表2所示。

由表2数据可知,活性炭与酸性水加入质量比例为5:10000,85℃~90℃吸附0.5h后过滤,小试运行一次后发现软水试验前后产水流量衰减1.32%。将活性炭反复利用,由于活性炭过滤损失5%,每次补加0.5g(总碳量10g的5%),跟踪超滤膜小试设备试验过程中软水流量变化及产水流量衰减情况,摸索活性炭循环利用的极限次数,试验完成第十二次循环利用,产水流量衰9.72%,接近反洗控制指标,第十三次产水流量衰减到13.89%,超过反洗控制指标,所以活性炭小试验重复利用次数确定为12次。经过活性炭吸附后的酸性水过滤后浊度在5NTU以下,因为形成了活性炭滤饼,酸性水浊度明显下降,达到超滤膜进料要求。

以上三种酸性水预处理方法对比分析,加絮凝剂方案不可行,高温搅拌析出杂质方案虽然可行,但需提供蒸汽加热,增加成本,且温度控制波动导致酸性水搅拌前后浊度差异较大。综合考虑三种方案,最终确定选用添加活性炭方案,活性炭与酸性水加入质量比例为5:10000,高温吸附0.5h后过滤,滤出液作为超滤膜进料。

4、超滤、反渗透处理酸性废水试验

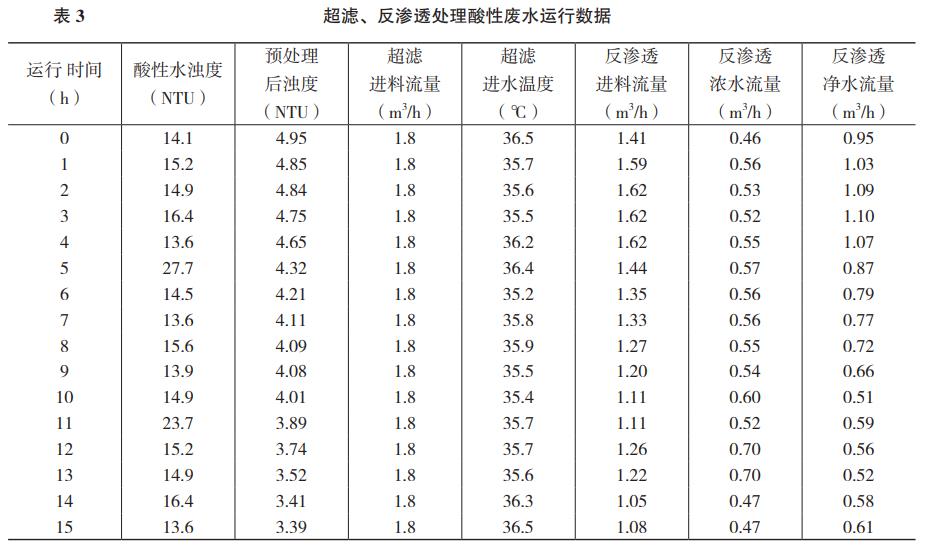

酸性水进水流量控制在1.8m3/h,控制蒸发罐蒸发温度为35℃~37℃,超滤膜设备和反渗透设备设定为自控控制,记录工艺运行参数,具体数据见表3。

由表3数据可知,活性炭吸附过滤之后酸性水浊度在5NTU以下,说明经过预处理后酸性水杂质去除较好,经过15h连续运行,超滤膜滤出液流量(反渗透进料流量)由1.41m3/h降低到1.08m3/h,反渗透净水流量由0.95m3/h降低到0.61m3/h,严格控制超滤膜前期预处理之后酸性水中大颗粒杂质的去除,保证超滤膜进料指标,本工艺可长期稳定运行。

5、结论

(1)通过对比高温搅拌、絮凝剂混凝沉淀和活性炭吸附三种酸性水预处理方法,筛选出最优预处理方法为活性炭吸附,活性炭与酸性水加入质量比例为5:10000,高温吸附0.5h,预处理效果良好,活性炭可重复利用。

(2)超滤、反渗透处理设备可连续稳定运行15h。对于超滤、反渗透膜衰减情况,还需通过设备的运行,进行观察、测试。(来源:唐山三友远达纤维有限公司)